En 2026 la ventaja no la tendrá quien compre “más tecnología”, sino quien conecte mejor lo que ya tiene: datos, máquinas, personas y decisiones. La automatización industrial está entrando en una fase más madura (y más exigente): integración, trazabilidad y mejoras medibles en el día a día operativo, sin comprometer seguridad ni continuidad.

Este artículo te ayuda a entender qué tendencias están aterrizando ya en planta, cómo afectan a tu línea de producción, y qué pasos prácticos tomar para llegar a 2026 de forma seguro y eficiente.

Índice del artículo

-

¿Qué cambia realmente en 2026 en automatización industrial (y qué es puro ruido)?

-

Convergencia OT/IT en 2026: cómo se conectan los sistemas sin romper la planta

-

Datos en tiempo real: del sensor al panel de control en milisegundo

-

IIoT e IoT: dispositivos IoT, sensores inalámbricos y trazabilidad end-to-end

-

Mantenimiento predictivo: qué significa “predictivo” cuando lo llevas a producción

-

IA en planta: inteligencia artificial aplicada sin poner en riesgo lo operativo

-

Cobots y robots colaborativos: qué tareas repetitivas conviene automatizar primero

-

Cadena de suministro y nearshoring: por qué la automatización se ha vuelto estratégica

-

Sectores regulados: sector farmacéutico y biotec (calidad y cumplimiento)

-

Automoción: robustez, soldadura, ensamblaje y mejora continua

¿Qué cambia realmente en 2026 en automatización industrial (y qué es puro ruido)?

El titular de 2026 no es “más robots”, sino más coherencia: pasar de iniciativas sueltas a sistemas que se sostienen. Venimos de 2024 y 2025 con mucha conversación sobre transformación digital y fábricas conectadas; ahora el listón es distinto: demostrar impacto en rendimiento, calidad, energía y tiempos de parada, sin convertir la planta en un experimento.

La palabra clave es integración. Muchas plantas tienen automatización “por capas” (PLC, SCADA, MES, calidad, mantenimiento) pero con fricciones. En 2026, el objetivo es reducir esas fricciones con arquitectura clara, estándares, y un enfoque de “menos proyectos épicos, más iteraciones pequeñas” con ajustes controlados.

Convergencia OT/IT en 2026: cómo se conectan los sistemas sin romper la planta

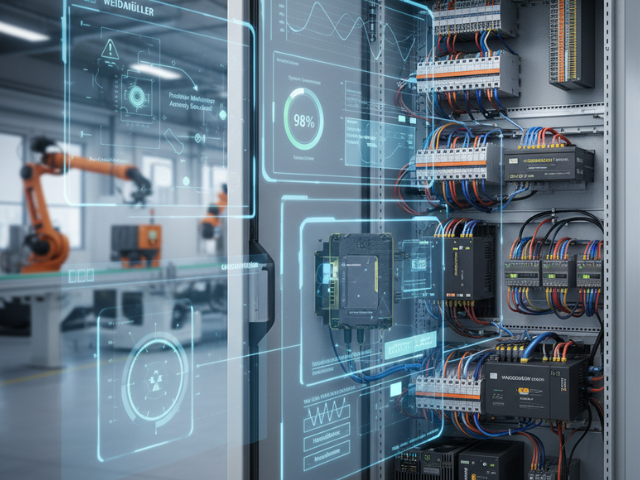

La convergencia entre IT (sistemas corporativos) y OT (tecnología de operación en planta) deja de ser un diagrama bonito: entra en la agenda operativa. La pregunta práctica no es “si” converger, sino definir qué datos suben, a qué ritmo, con qué seguridad, y quién gobierna los cambios.

Un enfoque sensato es estandarizar el camino del dato. En vez de conectar “a medida” cada máquina con cada aplicación, se diseña una ruta común (por ejemplo, pasarelas, modelos de datos y APIs). Esto baja el coste de mantenimiento, mejora la robustez y ayuda a escalar. Es el tipo de decisión “poco glamourosa” que en industrial 2026 marca la diferencia.

Datos en tiempo real: del sensor al panel de control en milisegundo

Cuando hablamos de tiempo real, no siempre hablamos de lo mismo. En algunas líneas necesitas respuesta en milisegundo; en otras te vale con segundos o minutos. En 2026, la clave es alinear el “ritmo del dato” con el “ritmo del proceso” y no sobredimensionar.

El salto real llega cuando el sensor deja de ser un “dato suelto” y se convierte en señal útil para decisión: alarmas bien diseñadas, tendencias, correlaciones, y un panel de control que no abruma. Esa capa de visualización y reglas, si está bien planteada, ayuda a optimizar y a reaccionar mejor ante desviaciones, con alta precisión donde importa (calidad, seguridad, consumos).

IIoT e IoT: dispositivos IoT, sensores inalámbricos y trazabilidad end-to-end

El despliegue de IIoT e IoT en planta se está volviendo más pragmático: menos “conectar por conectar” y más casos de uso concretos. Los dispositivos IoT y los sensores inalámbricos son especialmente útiles cuando instrumentar cableado es caro o invasivo, o cuando quieres cubrir activos dispersos (energía, vibración, condiciones ambientales, etc.).

El beneficio grande es la trazabilidad: poder seguir un lote, una orden o un componente a lo largo de procesos y turnos, y enlazarlo con parámetros de proceso y control de calidad. En sectores regulados esto es oro; en otros sectores, es la base para reducir scrap, reprocesos y reclamaciones. Hecho “mediante sensores”, el sistema puede ayudarte a anticipar problemas antes de que se vuelvan visibles a simple vista.

Mantenimiento predictivo en 2026: qué significa “predictivo” cuando lo llevas a producción

El mantenimiento predictivo no es un producto; es un sistema. “Predictivo” significa que puedes anticipar fallos con señales previas (vibración, temperatura, consumo, ciclos), y decidir cuándo intervenir para minimizar paradas no planificadas. En 2026, el reto habitual no es el algoritmo, sino el dato: calidad, contexto y disciplina.

Para que funcione, hay que recopilar información de forma consistente: qué activo, qué variable, qué frecuencia y con qué umbrales. Y sí: toca auditoría de activos y modos de fallo, porque no todo merece instrumentación. Un buen sistema no pretende “predecirlo todo”; pretende priorizar lo que más impacta el flujo.

Criterios rápidos para empezar con el mantenimiento predictivo:

- Activos críticos con historial de averías o alto coste de parada.

- Señales medibles y estables (vibración, temperatura, consumo).

- Capacidad real de intervención (repuestos, ventana de parada, equipo).

- Métrica clara de impacto (disponibilidad, calidad, energía, seguridad).

IA en planta: inteligencia artificial aplicada sin poner en riesgo lo operativo

La IA en planta puede aportar mucho… si se encaja bien. La inteligencia artificial aplicada suele brillar en tres sitios: detección de anomalías, visión para calidad y recomendaciones de parámetros. Pero en un entorno operativo no vale con “que acierte a veces”: necesitas control de versiones, trazabilidad del modelo y un plan de fallback.

Una regla simple para 2026: usa la IA como copiloto, no como piloto automático (al menos al principio). Empieza con decisiones asistidas, y escala cuando tengas evidencia. Es muy común que el valor esté en la combinación de analítica con conocimiento de proceso: una analítica de datos bien planteada, con contexto, vale más que un “modelo mágico” sin comprensión del sistema.

Cobots y robots colaborativos: qué tareas repetitivas conviene automatizar primero

Los cobots y los robots colaborativos se están consolidando donde aportan flexibilidad: pequeñas series, variabilidad, cambios de formato. No sustituyen todo: complementan. La pregunta útil en 2026 es qué tareas repetitivas generan más fatiga, errores o cuellos de botella, y cuáles se pueden automatizar con seguridad.

También hay un factor humano (y muy real): la escasez de mano de obra y la demanda de perfiles técnicos cualificados. Un robot (o varios) no resuelve esto por sí solo, pero puede liberar tiempo de operario para tareas de valor, reducir rotación por cargas físicas, y estabilizar la calidad. Cuando se integra bien, la automatización se vuelve un elemento transformador del puesto, no solo una sustitución.

Cadena de suministro y nearshoring: por qué la automatización se ha vuelto estratégica

La cadena de suministro está obligando a muchas empresas a replantearse dónde producen y cómo aseguran capacidad. El nearshoring (relocalizar parte de la producción más cerca del mercado) hace que la eficiencia y la consistencia en planta sean todavía más importantes: producir “cerca” suele ser más caro en mano de obra y energía, así que necesitas procesos más estables.

Aquí entra el enfoque “factory como sistema”: flujo, calidad, energía, mantenimiento y logística interna coordinados. En ese contexto, automatización no es solo máquinas; son flujos de trabajo digitales y físicos bien diseñados, donde el dato llega a quien decide, cuando lo necesita. Y para justificar inversiones, el lenguaje común suele ser el ROI: no como promesa, sino como disciplina de medición.

Sectores regulados: sector farmacéutico y biotec en 2026 (calidad y cumplimiento)

En el ámbito científico y, en particular, en el sector farmacéutico, el juego es distinto: requisitos regulatorios, validación, auditorías e integridad de datos. En 2026 se espera más presión por trazabilidad completa y evidencia de procesos, especialmente cuando automatizas puntos críticos o incorporas nuevas herramientas.

Aquí, la automatización industrial para 2026 tiene que convivir con un control más estricto: quién tocó qué, cuándo, por qué, y qué evidencia queda registrada. La auditoría no es un “evento”; es un modo de vida. La clave es diseñar sistemas que faciliten el cumplimiento, no que lo hagan más frágil.

Automoción: robustez, soldadura, ensamblaje y mejora continua

En automoción, la exigencia suele ser brutal: ritmo, calidad, trazabilidad, y tolerancia cero a ciertos defectos. En 2026, muchas plantas seguirán combinando robots industriales para tareas de soldadura con automatización flexible en estaciones de ensamblaje. Aquí la palabra mágica es robustez: que el sistema aguante variaciones y que los cambios se gobiernen bien.

Una estrategia efectiva es optimizar procesos con pequeñas mejoras constantes y datos bien usados, más que con cambios gigantes. Cuando el sistema está bien integrado (incluyendo ERP para planificación y lotes, y conectividad industrial vía protocolos como modbus donde aplique), es más fácil sostener la mejora continua y reducir el “misterio” cuando algo se desvía.

Micro-lista (señales de que tu automatización está lista para escalar):

- Métricas de calidad y paradas visibles y coherentes en un único tablero.

- Estándares claros de integración y cambios (quién aprueba, cómo se prueba).

- Trazabilidad por lote/orden y relación con parámetros de proceso.

- Capacidad de ajustar sin parar media planta (simulación, backups y rollback).

Si te estás planteando un roadmap de automatización industrial para 2026 y quieres aterrizarlo a tu realidad (activos, prioridades, integración y soporte), en Megasiem suelen ayudar a elegir componentes, planificar la integración y evitar compras “bonitas” que luego no encajan en planta. Y ahora, lo interesante: ¿Cuál de estas tendencias de 2026 estás viendo ya en tu día a día?