El mantenimiento industrial es una parte esencial de cualquier operación. Su correcta gestión no solo evita fallos inesperados, sino que también optimiza la eficiencia y la productividad de los equipos. Sin embargo, no todas las estrategias de mantenimiento ofrecen los mismos resultados.

Existen tres enfoques principales en la industria: mantenimiento correctivo, preventivo y predictivo. Cada uno tiene sus ventajas y desventajas, y la elección de la mejor estrategia depende de múltiples factores, como el tipo de maquinaria, el presupuesto y la necesidad de continuidad operativa.

En este artículo analizamos estos tres enfoques y exploramos cuál es la mejor opción para garantizar un funcionamiento eficiente y sin interrupciones.

Tipos de mantenimiento industrial y su impacto en la producción

Dependiendo del tipo de mantenimiento aplicado, una empresa puede reducir costos o, por el contrario, enfrentar problemas inesperados que afecten su operatividad.

Mantenimiento correctivo: la opción más costosa

El mantenimiento correctivo es el enfoque más básico y reactivo. Consiste en reparar un equipo solo cuando ya ha fallado, sin planificación previa.

Ventajas:

- No requiere inversión en monitoreo ni planificación.

- En algunos casos, puede ser viable para equipos no críticos.

Desventajas:

- Mayor riesgo de paradas imprevistas y costos elevados por reparaciones urgentes.

- Puede generar daños en otras partes del sistema debido a fallos inesperados.

- En caso de no contar con repuestos disponibles, la producción puede verse afectada por largos períodos.

Un ejemplo práctico sería una fábrica de producción en serie experimenta la falla de un motor esencial. Como no se habían tomado medidas preventivas, se requiere una reparación de emergencia, lo que provoca retrasos significativos en las entregas y pérdidas económicas.

Mantenimiento preventivo: planificación para evitar fallos

El mantenimiento preventivo se basa en la revisión y sustitución programada de componentes antes de que fallen. Esta estrategia busca minimizar imprevistos y prolongar la vida útil de los equipos.

Ventajas:

- Reduce la probabilidad de fallos inesperados.

- Permite planificar paradas programadas sin afectar la producción.

- Extiende la vida útil de los equipos al evitar desgastes excesivos.

Desventajas:

- Puede generar costos innecesarios si los mantenimientos se realizan antes de tiempo.

- No siempre detecta fallos ocultos en piezas o sistemas más complejos.

Otro ejemplo práctico. Una empresa realiza revisiones cada seis meses en sus generadores eléctricos, aunque algunos de ellos aún no han alcanzado su vida útil recomendada para mantenimiento. Aunque se evitan fallos inesperados, podrían optimizarse mejor los recursos.

Mantenimiento predictivo: anticiparse a los problemas

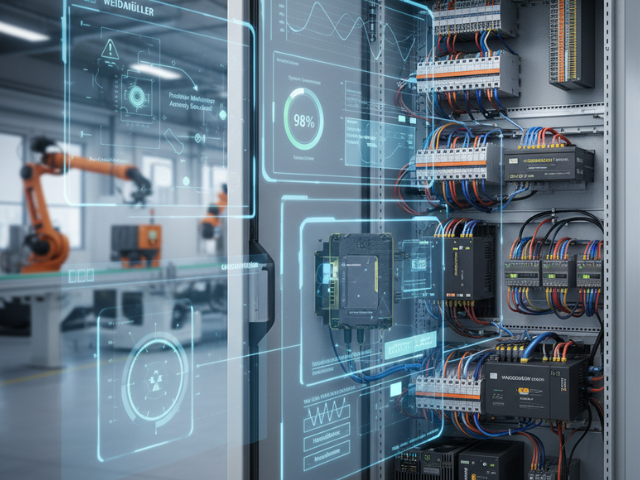

El mantenimiento predictivo es el enfoque más avanzado. Se basa en el uso de tecnología, como sensores y software de monitoreo en tiempo real, para detectar anomalías y predecir fallos antes de que ocurran.

Ventajas:

- Reduce significativamente los costos de mantenimiento al intervenir solo cuando es necesario.

- Evita tiempos de inactividad no planificados.

- Optimiza el rendimiento de los equipos al intervenir antes de que se produzca una avería grave.

Desventajas:

- Requiere inversión inicial en tecnología y capacitación del personal.

- Depende de un análisis de datos preciso para su correcta implementación.

Un ejemplo de ello: Una planta industrial integra sensores IoT en sus motores principales para monitorear temperatura y vibración. Un sistema de software detecta una anomalía en un componente clave y emite una alerta, lo que permite realizar el ajuste antes de que el motor falle, evitando así una costosa parada de producción.

¿Cuál es la mejor estrategia de mantenimiento?

Cada empresa tiene necesidades específicas y, por ello, no existe una única estrategia universal. Sin embargo, la combinación de mantenimiento preventivo y predictivo ha demostrado ser la más eficiente para reducir costos operativos y mejorar la continuidad de los procesos.

Para optimizar el mantenimiento, es recomendable:

- Evaluar cuáles son los equipos más críticos en la operación.

- Implementar tecnologías de monitoreo para detectar anomalías a tiempo.

- Definir un plan de mantenimiento basado en datos reales y no solo en intervalos de tiempo predefinidos.

El mantenimiento predictivo, en particular, ha demostrado ser la mejor estrategia para empresas que buscan reducir el impacto de las paradas inesperadas y mejorar la eficiencia de sus procesos productivos.

El mantenimiento industrial es un aspecto clave para garantizar la eficiencia operativa y evitar pérdidas económicas. Mientras que el mantenimiento correctivo suele ser la opción más costosa, el preventivo y, especialmente, el predictivo permiten optimizar la producción y reducir fallos.

Apostar por la tecnología y la planificación basada en datos reales es la mejor manera de asegurar un mantenimiento eficiente, evitando paradas innecesarias y mejorando la productividad a largo plazo.

¿Tu empresa ya ha implementado algún tipo de mantenimiento? Comparte tu experiencia con nosotros.

Si necesitas asesoramiento, visita nuestra web o contacta con nuestro equipo: